Учёные НИТУ МИСИС запатентовали жаропрочный сплав АЛТЭК. Изделия, выполненные с применением нового материала, допускают технологические и эксплуатационные нагревы до 400°C. Это позволяет использовать их для обшивок транспорта, фасадов зданий и оборудования, где требуется устойчивость к высоким температурам. Подход позволяет достичь необходимых свойств без сложных в реализации, дорогостоящих методов обработки и в перспективе сократит себестоимость производства.

Алюминий — один из самых востребованных металлов в мире, который широко используется в авиации, автомобилестроении и возведении зданий. Однако традиционные алюминиевые сплавы обладают рядом существенных недостатков: их производство требует дорогостоящего первичного сырья, многоступенчатой обработки, а также они теряют прочность при температурах выше 250°C. Исследователи Университета МИСИС нашли решение: новый сплав АЛТЭК создаётся из металлолома — в частности, старых банок и проволоки, — но при этом превосходит многие аналоги по термостойкости. Секрет заключается в особом составе и технологии. Учёные добавили в алюминий медь, марганец, железо, кремний, магний и цинк для формирования при отжиге наноразмерных и микроскопических частиц, упрочняющих материал. Как утверждает д.т.н., главный научный сотрудник кафедры обработки металлов давлением НИТУ МИСИС Николай Белов, технология исключает энергозатратные этапы, такие как гомогенизация и закалка, и позволяет производить сплавы с 95%-м содержанием вторсырья, которое содержит все требуемые легирующие элементы.

«Оставшиеся 5% составляют материалы, необходимые для точной настройки состава и свойств конечного продукта. Хотя полностью исключить чистый алюминий пока что нельзя из-за особенностей перерабатываемого сырья, наш метод обеспечивает максимально возможное на сегодняшний день использование вторичных ресурсов, благодаря чему производство экологично и экономически выгодно», — добавил Николай Белов.

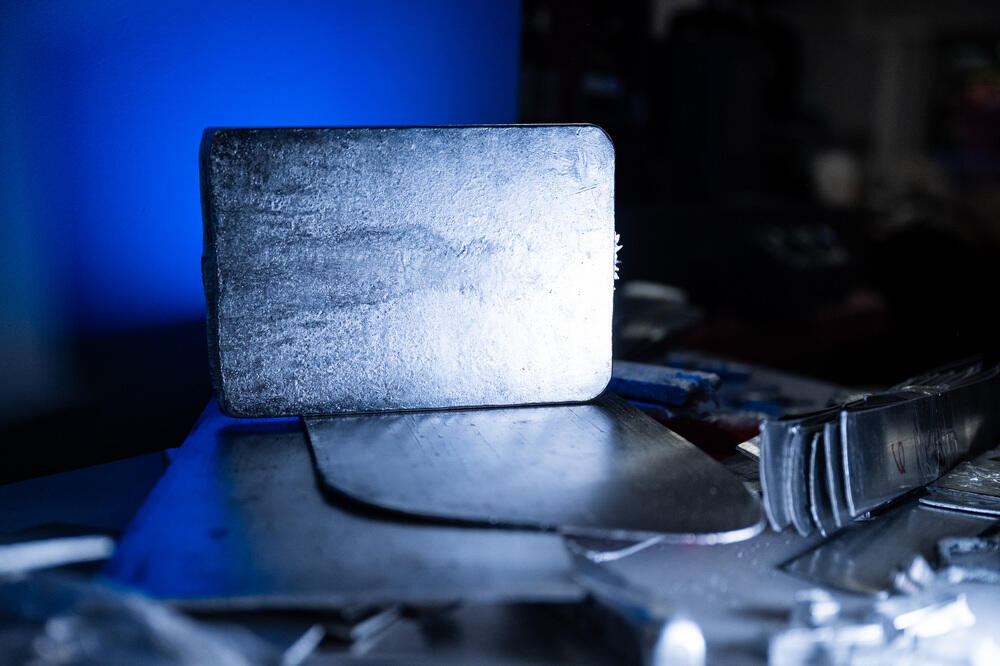

Создание листов начинается с переплавки вторичного сырья. Далее из полученного расплава получают слитки. Проведение операций плавки и литья, а также прокатки и отжига предполагает применение серийного промышленного оборудования. Метод позволяет получать листы с прочностью более 300 МПа, высокой пластичностью и термостойкостью.

Предложенные листы можно использовать для автомобильных кузовов, которые будут на 30% легче стальных, но смогут выдерживать ударные нагрузки. В строительстве — для фасадных панелей, устойчивых к коррозии и перепадам температур. Технология также позволяет создавать пожаробезопасные перегородки и контейнеры для грузоперевозок.

В дальнейшем исследователи планируют увеличить рабочие температуры сплава с помощью дополнительного легирования. Данная работа будет проводиться в рамках проекта РНФ