Материаловеды из НИТУ «МИСиС» и Института структурной макрокинетики и проблем материаловедения им. А.Г. Мержанова разработали новый способ получения объемных MAX-фаз — слоистых карбидных материалов, которые одновременно обладают свойствами и металл

ов, и керамики. За счет совмещения методов самораспространяющегося высокотемпературного синтеза и высокотемпературной сдвиговой деформации удалось получить достаточно крупные образцы смешанного карбида титана и алюминия, который в будущем можно использовать в качестве высокотемпературных нагревательных элементов, пишут ученые в Ceramics International.Несмотря на то, что человечество научилось делать и использовать керамические материалы около 30 тысяч лет назад, ученые до сих пор разрабатывают новые методы для их получения. МАХ-фазами называют слоистые керамические материалы, которые содержат в своем составе три элемента: M — металл (чаще всего это элементы переходных металлов), A — металл/неметалл (как правило, это элементы 13 или 14 групп, то есть 3A или 4A — в короткопериодном варианте таблицы Менделеева) и X — азот или углерод. Образующиеся нитриды или карбиды имеют общую формулу Mn+1AXn (n — от одного до трех) и обладают гексагональной слоистой структурой, за счет чего приобретают довольно необычное сочетание физических свойств. Эти вещества одновременно имеют свойства и металлов, и керамики: в частности, у них высокая электро- и теплопроводность, устойчивость к резким перепадам температуры и значительным механическим нагрузкам.

Anna Pazniak et al./ Ceramics International, 2018

Впервые материалы из этого семейства были получены еще в 1960-х годах, но активно их изучать стали только в последнее десятилетие. За последние годы для их получения было разработано довольно большое количество методов, самые популярные из которых — это химическое или физическое осаждение из газовой фазы (chemical/physical vapor deposition), плазменно-искровое спекание (spark plasma sintering) и горячее изостатическое прессование (hot isostatic pressing). При этом часто материалы удается синтезировать в виде небольших образцов, поэтому отдельная технологическая задача — получить объемный материал на основе MAX-фазы. Для этого применяют различные варианты спекания порошковых материалов, но все существующие на данный момент методики либо слишком сложны технологически и поэтому дороги, либо требуют нескольких длительных дополнительных стадий для увеличения плотности изначально пористых материалов, либо не позволяют добиться достаточной доли МАХ-фазы в конечном материале.

Группа исследователей из Национального исследовательского технологического университета «МИСиС» под руководством доцента к.т.н. Дениса Кузнецова предложила новый метод одностадийного синтеза MAX-фазы состава Ti3AlC2 — перспективного материала для использования в качестве высокотемпературных нагревательных элементов. Для его получения ученые использовали комбинацию уже известных методов самораспространяющегося высокотемпературного синтеза и сдвиговой деформации при давлении. При этом авторы сравнили два способа прессования: экструзионное прессование, во время которого спрессованный порошок выдавливался в специальную форму, образуя стержнеобразные элементы, и одноосное сжатие, при котором спрессованный порошок просто сдавливали при нагревании, превращая его в пластинки. Температура во время прессования составляла около 1700 градусов Цельсия и весь процесс продолжался примерно 20–25 секунд.

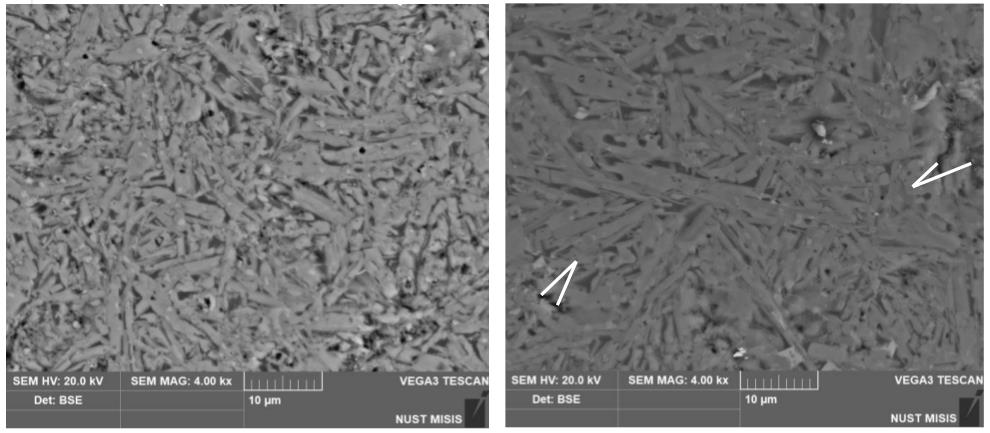

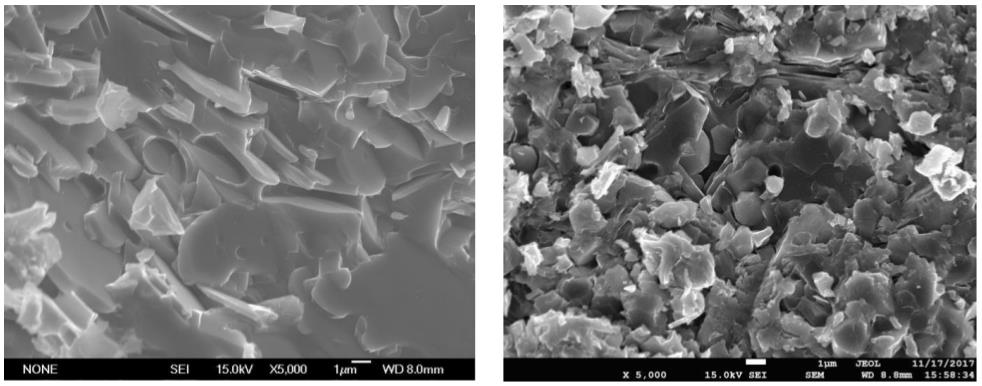

В результате предложенного подхода, материаловедам удалось получить два типа образцов с достаточно близкими характеристиками. И в пластинках, и в стержнях плотность првышала 95 процентов относительно порошкового материала, а содержание Ti3AlC2 составляло от 67 до 82 процентов.

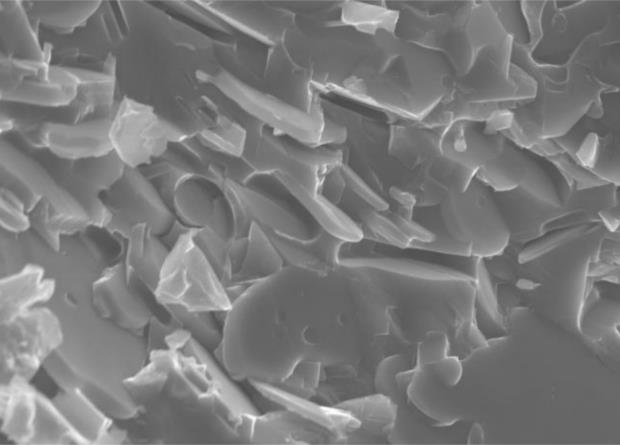

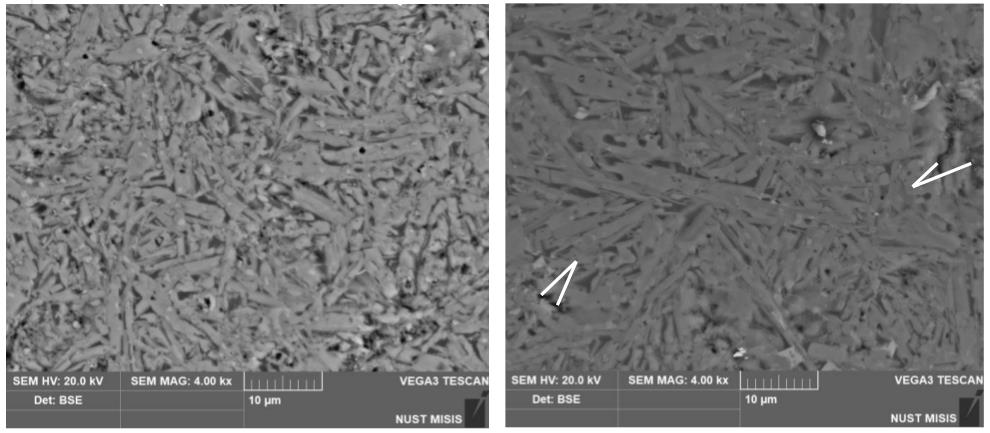

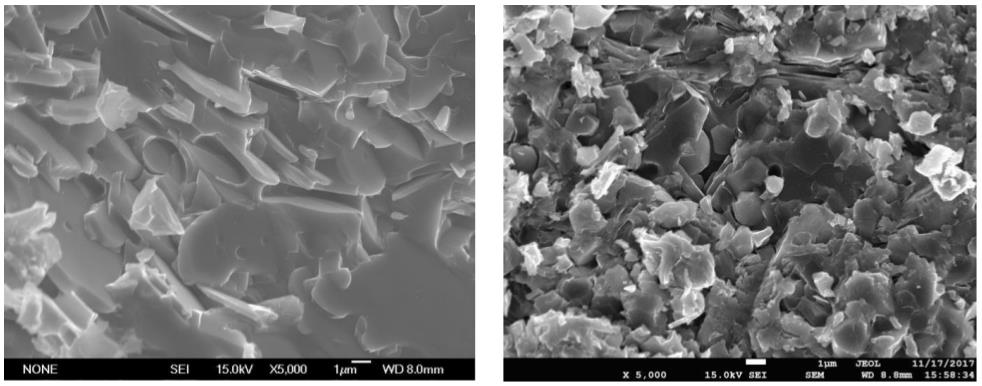

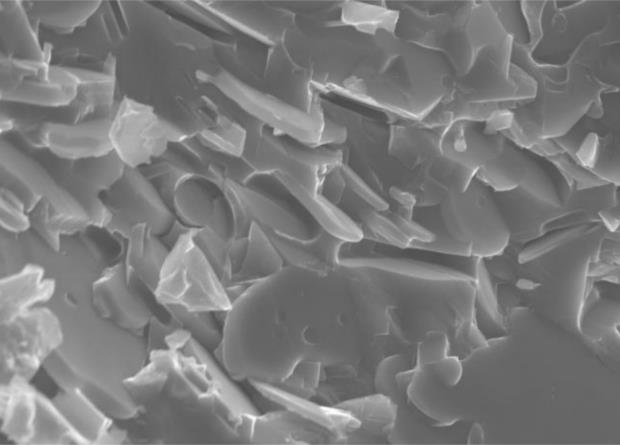

Микроструктура образцов, полученных экструзионным горячим прессованием (рис.1) и в результате одноосного сжатия (рис.2)

При этом по механическим и физическим параметрам немного выиграли образцы, полученные с помощью экструзионного прессования: прочность на сжатие у них составила 720 мегапаскалей (против 641 мегапаскаля — у образцов, полученных в результате сжатия), модуль Юнга — 221 гигапаскаль (против 198), а теплопроводность — 22,9 ватт на метр при нагреве на один градус (против 22,1).

По словам авторов работы, основное преимущество предложенной методики — возможность быстро получить достаточно объемный материал всего в одну стадию — она не требует высоких температур и длительного многочасового спекания. При этом доля MAX-фазы в конечном веществе достаточно высока, поэтому в дальнейшем эти материалы можно будет использовать приборах, работающих при высоких температурах (в районе 1500 градусов Цельсия), например в качестве нагревательного элемента или покрытия для электрических контактов.